安全信息

近期,小莊礦通過實施“技術標準化+責任網格化”管理模式,使監測監控系統故障率同比下降62%,設備完好率持續穩定在98.6%,探索出一條瓦斯防治協同增效的新路徑。

分站集中吊掛,實現規范化管理。傳統分散式分站布局存在巡檢效率低、維護不便等問題。該礦在巷道口設置專用安裝架,將監測分站、電源模塊等設備按功能分區集成吊掛。采用標化巷道墻面及背景作為框架支撐,使各設備間距保持在50cm,既滿足散熱需求又便于維護操作。集中吊掛使設備巡檢時間縮短40%,故障定位效率提升60%。同時設置專屬管理銘牌,明確維護責任人,實現全周期責任追溯。

線纜統一敷設,構建標準化體系。該礦制定《井下監測線纜敷設技術規范》,按照規范要求,將動力電纜與信號電纜分層敷設,間距不低于50cm。引入“三色標識”管理系統,紅色標識為瓦斯傳感器線纜,黃色標識為信息化設備傳輸線纜,藍色標識為微震防沖通訊線,實現一眼辨識,極大地提高了故障排查處理和日常維護工作效率。同時,在永久大巷區域采用金屬橋架防護,避免線纜機械損傷,降低線纜故障率,提高使用年限。

全面應用手搖式T型升降裝置。針對采掘巷道傳感器懸掛難題,該礦推廣使用手搖式T型升降裝置。該裝置由不銹鋼管焊接而成,形狀為T字型,升降行程在1.2m-2.5m可調,一端由活動連接孔與固定在巷道頂部的孔環相連,另一端固定各類傳感器,作業人員在地面即可完成傳感器高度調節。相比傳統梯子作業,單次調整時間縮短至3分鐘,且徹底規避了高空作業風險。同時,傳感器吊掛更為標準牢固,位置合格率由82%提升至98%。

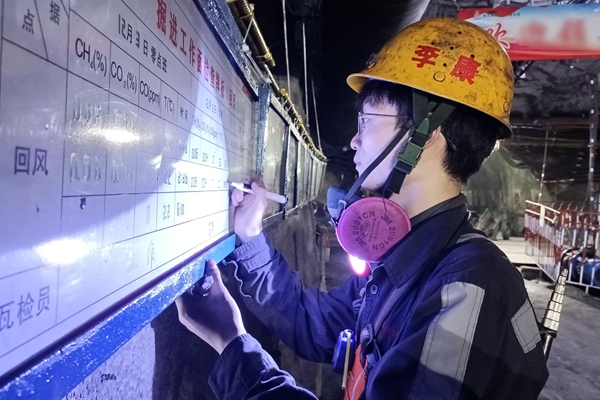

創新接線工藝與巡檢制度。該礦推行“反扎式”接線盒固定工藝,做到標準化緊固,并在螺絲處進行涂防水黃油,按序號標記,接線盒故障率降低90%,排查效率提高60%。建立“網格化”設備線纜包保制度,將礦井劃分責任區,實行定人、定崗、定責。通過“技術標準剛性執行+責任柔性激勵”的有機融合,有效激發了人員的主體責任意識,統計顯示設備預防性故障維護比例提升至85%。這種“人人都是安全員、處處都有責任田”的工作模式,不僅為礦井瓦斯監測監控系統的高效運行提供了雙重保障,也為礦井智能化轉型奠定了堅實基礎。(劉金榮)

編輯:達文娟