基層動態

編者按:為充分調動全員學習陜煤集團“四種經營理念”、參與降本增效行動的積極性,根據公司《關于開展“四種經營理念”落地提升專項行動的通知》要求,自5月份開始,公司面向全體干部職工開展降本增效“金點子”征集活動,旨在引導廣大干部職工立足崗位主動學習思考,積極為公司降本增效工作建言獻策。公司網站、微信公眾號現開設專欄,交流分享“四種經營理念”“金點子”案例。

今天推出案例分享第四期,一起來看看優秀的“金點子”吧!

大佛寺礦:“優先脫粉+煤泥破碎摻配”實現煤泥減量增收

具體內容:大佛寺礦通過優化生產工藝,采用“優先脫粉+煤泥破碎摻配”的精細化運營模式,在確保商品煤質量達標的基礎上,持續推進脫粉車間高效運行,優化產品結構,減少煤泥產量并提升資源利用率,實現降本增效。

實施效果:1-6月,累計減少煤泥量7.54萬噸,通過摻配實現資源增值,創造經濟效益2485.56萬元。

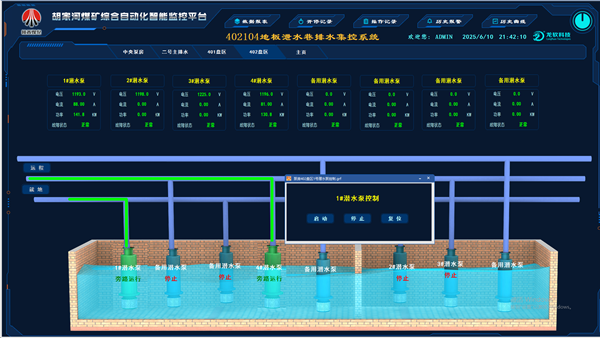

胡家河礦:402104底板泄水巷排水點遠程排水系統建設

具體內容:胡家河礦在402104底板泄水巷排水點采用PLC通訊協議和WebService接口技術,對4臺潛水泵的運行數據進行實時采集、篩選并匯總至綜合自動化平臺IGS數據庫,同時優化組態軟件設計,實現地面調度中心對排水系統的可視化遠程控制,完成數據、視頻等多媒介信息的自動化監測與處理。

實施效果:通過402104底板泄水巷遠程排水設備監測數據的全面接入,減少固定崗位工3人,日節約人工費用900元,使用以來節省費用約5萬余元,提高工效90%以上,不僅降低了勞動強度,還通過自動化平臺實現生產數據與高層管理的無縫對接,顯著提升了礦井的智能化管理水平。

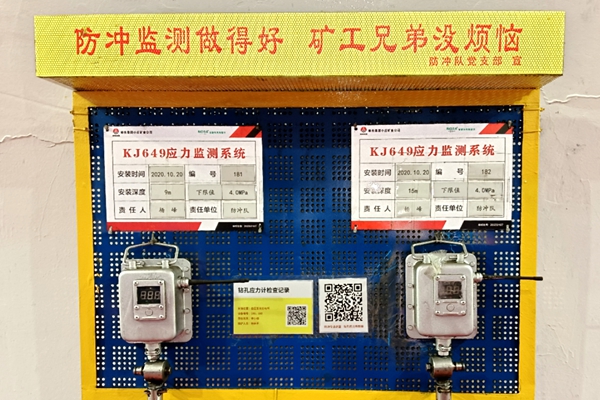

小莊礦:應力監測系統優化降本

具體內容:根據掘進工作面管理要求,工作面掘進期間需在巷道兩幫安裝應力監測系統,每隔30m(強沖擊危險區為20m)布置一組,每組含2個應力傳感器,若巷道兩側均安裝,共需60組120個應力計,單價1181元/個,總費用達141720元。

經分析研判,小莊礦40208運順煤柱側為實體煤,且結合前期巷道監測數據對比,煤壁側安裝的應力計監測結果與實體煤(煤柱側)的應力監測數據具有一致性。因此,該礦對應力監測系統安裝方案進行優化,40208運順僅在煤壁側安裝應力監測系統,以減少應力計材料消耗。

實施效果:目前40208運順掘進1081m,在煤壁側安裝應力計共30組,一組2個,單價1181元/個,費用為60*1181=70860元,共計節約費用141720-70860=70860元。

文家坡礦:電力使用避峰填谷

具體內容:文家坡礦結合生產用電實際,遵循“降低高峰,控制平段,鼓勵低谷”原則,合理規劃設備開機運行與檢修時段,實現采掘、排水、洗選等系統峰谷分時用電,有效降低用電成本。

實施效果:將采煤工作面、掘進工作面等停機檢修時間統一安排在8:00-11:30,避開峰段運行,有效降低用電成本,月度可節約電費約18萬元。

孟村礦:玻璃鋼格柵水溝蓋板應用

具體內容:孟村礦403109綜采工作面運輸巷超前支護段行人需要從水溝上方通過,原來水溝上方鋪設有角鋼和鋼筋網焊制的水溝蓋板,此蓋板重量大使用不方便、承載能力低、易變形破損造成安全隱患,回收復用率低、使用成本高,易生銹易變形的特點嚴重影響礦井標準化水平。為此,孟村礦創新應用玻璃鋼格柵水溝蓋板。

實際效果:玻璃鋼格柵水溝蓋板強度高、重量輕,同時結構堅固,極大提高了穩定性和可靠性,并且可避免生銹、腐蝕、破損等問題。此外,該材料還具有成本低、耐用、后期維護量小等方面的優勢,相比原來普通鋼筋網水溝蓋板可節約材料費用28.79萬元。

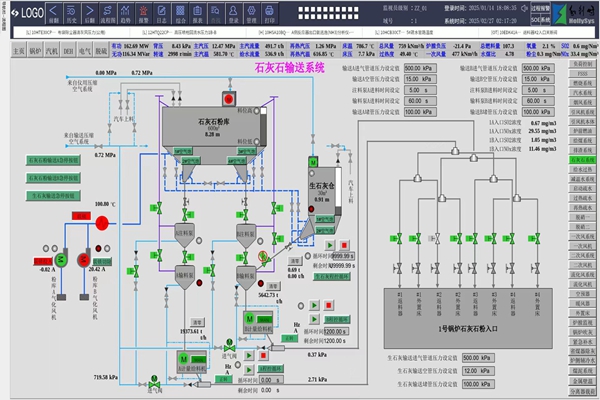

文家坡發電公司:石灰石系統復合控制破雙耗難題

具體內容:文家坡發電公司超超臨界鍋爐脫硫運行中,存在石灰石與尿素消耗高的問題。為此,該公司對石灰石系統自動投料實施優化控制:增加爐膛給煤量對石灰石系統的控制前饋,結合PID反饋構建復合控制系統。通過分析給煤量、煤質化驗數據及歷史運行數據,建立給煤量與石灰石給料量的關系模型,并融入SO2濃度優化調整,形成完整函數關系,同步優化PID參數。同時設置延遲環節與動態補償,提前應對前饋滯后。經仿真驗證,該方案有效抑制SO2波動,避免石灰石過調。

實際效果:優化后,石灰石系統在各工況下運行穩定,降低石灰石單耗約0.97g/kWh,同時可降低尿素單耗約0.05g/kWh,2025年計劃年發電量25.08億度,可節約石灰石耗量2432.76噸,節約尿素耗量125.4噸,年度可降低環保投料成本約49.5萬元,既提升了環保可靠性與自動化水平,又降低了石灰石、尿素單耗,實現降本增效。

生產服務中心:智能化泵站濾芯高壓清洗再生技術

具體內容:智能化凈化水系統是井下工作面液壓泵站的核心設備,主要包含進水反沖洗、智能高壓反沖洗、反滲透裝置等,其濾芯用于過濾雜質,保障乳化液清潔度。傳統維護方式通常直接更換堵塞濾芯,但濾芯采購成本高(單支價格可達數千至上萬元),且頻繁更換導致廢棄物增加,不符合綠色生產理念。生產服務中心采用高壓噴洗等工藝,配合專用清洗劑(納米基脂脫脂劑),徹底清除濾芯孔隙中的污垢和金屬顆粒,恢復其過濾效率(經測試,清洗后濾芯透氣性可達新品的85%以上)。

實際效果:以生產服務中心采掘機械修理車間為例,每套工作面智能化泵站濾芯更換費用為22.46萬元,每年維修6套工作面,可節省成本134.76萬元。

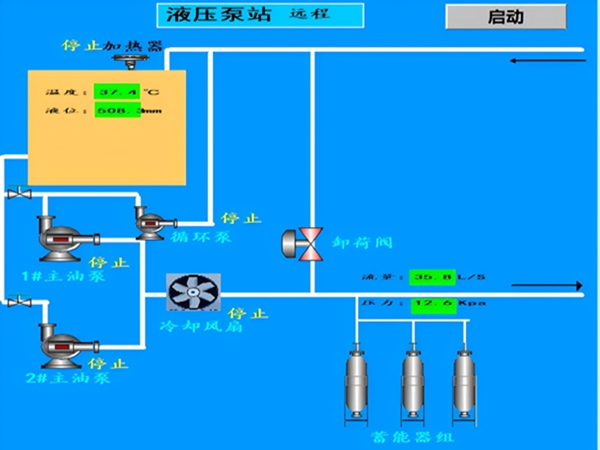

鐵運分公司:裝車站液壓系統實現智能溫控

具體內容:鐵運分公司創新裝車站液壓系統智能溫控解決方案,通過兩臺高效風冷防爆冷卻器并聯接入主回路實現油液均勻分流,在回油管路安裝高精度溫度傳感器實時監測油溫,并將數據信號傳輸至PLC控制系統。系統可根據實時溫度自動調節冷卻器運行狀態:當油溫低于40℃時單臺冷卻器工作;油溫在40-50℃區間時兩臺冷卻器低速運行;油溫超過50℃時雙冷卻器全速運轉,構建起雙冷卻系統智能控溫體系。自裝車站智能溫控系統投用以來,在連續裝車作業工況下,液壓系統油溫穩定控制在30-50℃理想區間,徹底杜絕了液壓站高溫報警停機問題。

實施效果:該系統顯著提升作業效率,車輛待裝時間實現“零延誤”(減少100%),夏季單日裝車效率提升超20%,為裝車站的高效穩定運行提供了堅實的保障。杜絕了因設備高溫等導致的延時費用,6月份較去年同月延占費下降10325元。減少了設備運行時間,夏季裝車設備電費支出相應降低,同等裝車量下6月設備運行電費降低687元。設備溫度趨于平穩,設備故障率下降60%,大幅減少了維修成本及因故障停機造成的損失,設備維護、更換成本下降20%,約12500元。

編輯:達文娟