基層動態

為充分調動全員學習陜煤集團“四種經營理念”、參與降本增效行動的積極性,根據公司《關于開展“四種經營理念”落地提升專項行動的通知》要求,自5月份開始,公司面向全體干部職工開展“四種經營理念”“金點子”征集活動,引導廣大干部職工立足崗位主動學習思考,以實際行動和實實在在的成效為公司降本增效工作做出貢獻。公司網站、微信公眾號開設專欄,交流分享“四種經營理念”“金點子”案例。

今天推出案例分享第十四期,一起來看看優秀的“金點子”吧!

大佛寺礦:刮板加焊復用創效益

具體內容:由于采煤工作面刮板輸送機長時間、高強度運行,刮板磨損嚴重,出現長度不足等問題,更換新刮板費用較高。對此,大佛寺礦經過深入研究,制定自主維修方案,對磨損刮板進行加焊維修、重新復用,減少了新設備投入,降低了生產成本。

取得成效:經過在4034上09工作面試驗,自主加焊維修后的刮板輸送機刮板完全符合安全生產要求。按照以往采煤工作面刮板輸送機刮板更換情況,每個工作面大約可復用刮板100個,每個新刮板按2764元計算,每個工作面累計可節約27.64萬元。

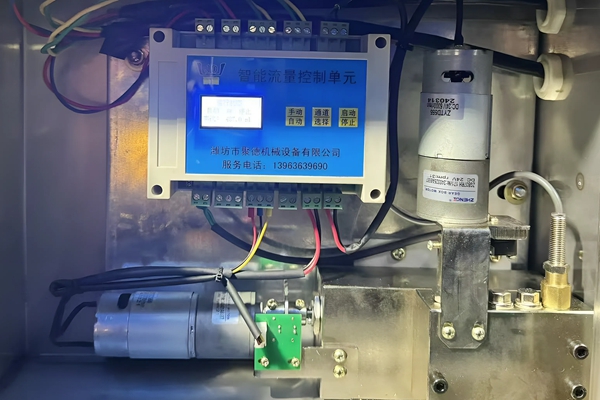

胡家河礦:區域自動限員管理系統

具體內容:區域自動限員管理系統通過不銹鋼限員門、人臉識別裝置、緊急通行按鈕、高清攝像儀及人員定位系統等設備,對井下重點區域進行智能化管控。系統可實時統計并動態顯示區域內人員數量,支持遠程查詢人員信息,具備超員語音報警、視頻監控與抓拍、行人行車分道管理等功能。當區域超員時,門禁自動拒絕進入,特殊情況下可由調度室遠程授權通行。系統以礦用隔爆兼本安型控制箱為核心,集成氣動推桿門閉控制、紅外輔助照明及專用識別算法,確保在光線不足或煤灰附著等復雜條件下精準識別人員身份,并在網絡異常時獨立穩定運行,從而嚴格管控危險區域人員數量并實現應急聯動。

實施效果:使用自動限員裝置代替人工把口后,每班次可減少3名固定崗位人員,每日折合節約人工成本750元。據此核算,單套系統每年可節約人工費用27.4萬元。

小莊礦:自主維修破困局 精準降耗顯成效

具體內容:近期,小莊礦ZDY4000LR(B)坑道鉆機回轉器出現故障,經技術人員現場核查,確認核心部件損壞需及時處置。若按常規方案更換全新回轉器,單臺采購成本高達104007元,且需等待設備到貨,將影響井下鉆探作業進度。為實現降本增效與保障生產的雙重目標,該礦決定自主維修,拆開故障回轉器,發現卡瓦與配油套磨損嚴重。隨后調配適配配件,更換卡瓦4片(單價328元,合計1312元)、配油套一組(花費3022元),經組裝調試后,回轉器各項性能指標均恢復正常,順利投入使用。

實施效果:此次自主維修,僅花費4334元便完成了故障處置,較更換新機直接節省成本99673元,不僅降低了設備運維支出,更縮短了故障處置周期,保障了鉆探作業的連續性。

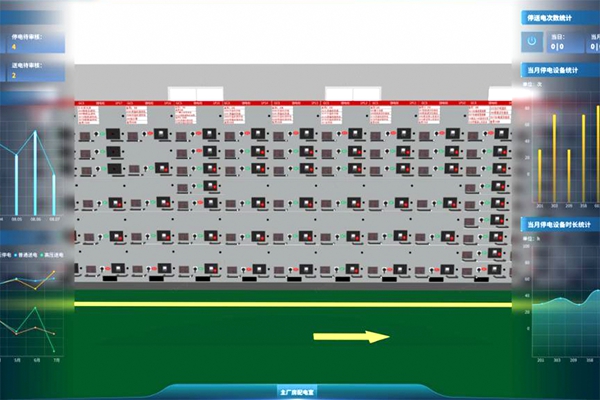

文家坡礦:智能停送電系統改寫運維新規則

具體內容:文家坡礦在選煤廠集控中心投用智能停送電系統,通過遠程控制模塊實現停送電“隔空”操作,優化了停送電審批流程。系統同時配備實時監測功能,可持續追蹤設備電氣參數與環境狀態,對電流異常、溫度超標等情況自動預警,以技術手段筑牢安全防線。

實施效果:該系統投用以來,停送電審批效率顯著提高,單次操作時間從45分鐘壓縮到5分鐘以內,移動審批流程電子化記錄取代紙質臺賬,每月減少300余張表格填報,有效縮短檢修時間,設備有效運行時間每月增加8小時,帶動洗選效率提升3%以上。

孟村礦:礦用挖掘式裝載機自主維修

具體內容:孟村礦引進的ZWY-100/45L型礦用挖掘式裝載機,具有自主化操作、精準截割作業、高效物料運輸等特點,但由于長期在高強度狀態下運轉,導致其液壓系統、電氣系統及運輸溜槽等關鍵部件磨損老化。為降低設備返廠維修的時間與運輸成本,同時減少外委維修開支,孟村礦組建專項檢修小組,精準定位易損件損耗情況,及時完成更換;針對設備各部位配合尺寸偏差問題,通過專業焊接工藝進行修復校準,全面恢復設備性能,確保其達到正常運行標準。

實施效果:經現場實測驗證,自主維修后設備各項性能參數均達到規定標準,系統運行穩定性提升了36%,成功節省外委維修及新件采購費用6.2萬元,實現了安全效益與經濟效益的“雙豐收”。

文家坡發電公司:電纜槽架優化防護

主要內容:為解決現有外置床出口電纜槽盒狹窄、膨脹節處電纜槽盒頂部易產生高溫積灰、對電纜造成危害的問題,文家坡發電公司通過改變槽盒尺寸、加裝防護蓋板、增加傾斜角度的方式,實現了高溫灰渣的順利排出,大幅延長了電纜使用壽命。

實施效果:電纜穩定運行是機組安全運行、熱控保護正常投運、測點準確顯示的關鍵,電纜槽架優化防護完成后,大幅提升了惡劣工作環境下電纜運行的可靠性,有效避免了因線纜損壞、測點異常威脅機組運行的情況,保障了電廠安全與經濟性,經測算節約成本約20萬元。

生產服務中心:鏈輪再制造工藝研究

具體內容:鏈輪作為刮板輸送機傳動系統的“動力核心”,其原有修復方式長期依賴人工焊接,存在勞動強度大、加工周期長等問題,嚴重影響各礦井生產連續性。生產服務中心打破傳統維修方式,創新引入機器人自動化堆焊與數控精加工一體化再制造工藝。該工藝通過三維建模精準識別鏈窩磨損區域,采用焊接機器人實施等層增材堆焊以恢復尺寸,并選用φ1.6mm耐磨藥芯焊絲,顯著提升熔敷效率和結合強度;再應用高硬度刀具進行數控銑削成型,確保幾何精度和硬度梯度(HRC56以上)。

實施效果:該技術實現了鏈輪再制造的自動化、精準化和標準化,維修質量與效率大幅提升。每修復一對鏈輪體,可節約焊絲80Kg以上,直接節約材料成本8855.2元,預計全年節約焊材成本達53.13萬元。

鐵運分公司:自動定量裝車站集中智能潤滑系統

具體內容:鐵運分公司針對自動定量裝車系統設備手動潤滑方式勞動強度大、環境壓力大、穩定性差,且無法適應運量日益增長的需求、難以對機械設備形成完善保護的問題,創新研發自動定量裝車站集中智能潤滑系統。通過將西門子S7Smart系列可編程控制器作為控制核心,搭配90米4芯軟護信號線,并在自動定量裝車系統原有PLC可編程程序內添加配套控制邏輯,構建出符合設備潤滑需求的專用集中智能潤滑系統,有效解決了傳統人工潤滑效率低、油脂浪費多等難題。

實施效果:自該系統應用以來,實現了設備潤滑油供給量以及供給時間的精確控制,全年潤滑油脂使用率較上年度下降25%。同時還降低了設備維修更換費用,全年設備配件更換費用節約6000元左右,在降本提質增效與保障煤炭高效外運方面成效顯著。

電力公司:SF6氣體在線監控系統

具體內容:電力公司變電站GIS設備室、高壓開關設備內,均有作為絕緣和滅弧介質的SF6氣體。SF6氣體在變電站中具有體積小、絕緣性能優異的特點,但存在泄漏風險,因此SF6氣體的監測是一項重點工作。該公司在變電站安裝SF6氣體在線監控系統,具有多屏顯示、分區控制、智能聯動功能,顯著提升了安全可靠性。

實施效果:設備安裝運行后,可對不同區域或設備的SF6濃度、氧氣含量、溫濕度等數據進行監測,便于運行人員快速掌握各監測點狀態。系統可與SF6變送器、氧傳感器、風機等設備智能聯動,實現自動排風、報警觸發等功能,防止SF6泄漏危及人身安全。

編輯:達文娟