安全信息

硫化氫作為井下一種具有臭雞蛋氣味的劇毒酸性氣體,不僅嚴重威脅著職工生命健康,其腐蝕性還會對井下設備設施造成損害。

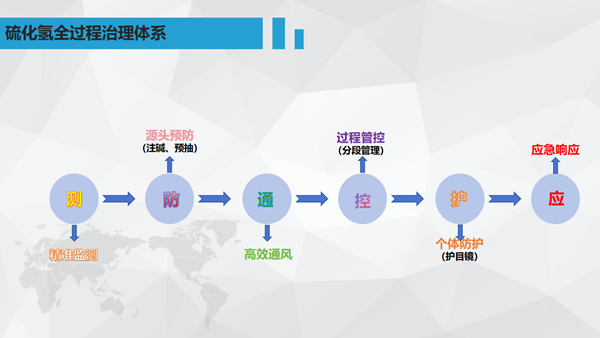

經過長期的實踐探索與技術攻堅,小莊礦成功創建了一套硫化氫全過程治理體系。該體系將治理環節前置,實現了從被動處置到主動防控的根本性轉變。

精準監“測”,構建“人機互驗”的雙重感知網絡。建立“人工檢測+安全監控系統監測”的聯動模式,通過在采掘工作面迎頭關鍵區域,布設高精度、抗干擾的硫化氫傳感器,實現24小時實時監測。數據直接傳輸至地面調度指揮中心,一旦濃度波動,系統立即聲光報警,為應急處置贏得寶貴時間。同時,瓦檢員利用CD4(礦用多參數氣體測定器)每班進行定點檢測,尤其對系統監測的盲區和重點區域進行復核。這種“人機互驗”方式有效避免了系統誤報、漏報,確保了監測數據的可靠性。

源頭預“防”,扼制氣體于未溢出之時。治理的最高方式是“防之于未萌”。基于硫化氫具有酸性的化學特性,該礦采用超前注漿工藝,向煤層裂隙和壓力集中區域注射一定濃度的碳酸氫鈉堿液。通過中和反應,將賦存在煤層中的硫化氫轉化為無害的硫化鈉和水,從根源上大幅降低其溢出量和溢出強度。在煤層巷道掘進前,施工預抽鉆孔,利用井下瓦斯抽采系統,對含硫化氫煤層進行預抽采。此舉不僅提前抽采了瓦斯,也同步抽采了硫化氫,實現了“一孔多效”,從源頭上減少了開采過程中的氣體溢出風險。

高效“通”風,打造稀釋排除的“高速公路”。通風是稀釋和排除有害氣體的最直接、最有效的手段。通過優化系統,減少無效漏風,確保通風系統穩定、可靠、高效。適時合理增加風量,快速將溢出的硫化氫濃度稀釋至《煤礦安全規程》要求的安全濃度以下,并通過風流將其直接帶入回風巷排出地表,為井下作業人員提供清新的空氣環境。

過程管“控”,實行濃度分段精細化管理制度。該礦改變以往“一刀切”的管理模式,根據實時監測濃度,將硫化氫治理分為常態、預警、應急三個等級進行分段管控。日常加強監測與巡檢,確保通風、注漿等系統正常運行。當0.0005%≤濃度<0.00066%,立即向現場作業人員發出預警,排查濃度升高原因,加大檢測頻率,并準備采取加大注漿量、調整風量等強化措施。當濃度≥0.00066%時,立即啟動應急響應,停止作業、撤離人員,并啟動應急措施。這種分段管理實現了資源的精準投入和風險的有效管控。

個體防“護”,筑牢職工健康的最后防線。在采取一切工程措施后,仍必須為礦工配備最后的“護身符”。通過佩戴密封性良好的護目鏡,防止高濃度硫化氫氣體刺激、灼傷眼睛。配備雙氯芬酸鈉滴眼液等舒緩眼部刺激的藥品,一旦有人員感到眼部不適,可立即進行沖洗和滴注,緩解癥狀,最大限度減輕對人員的傷害。

應急響“應”,建立快速高效的處突機制。凡事預則立,不預則廢。一套科學、熟練的應急響應機制是避免事態擴大的關鍵。提前制定詳盡的硫化氫超限專項應急預案,明確報警程序、撤離路線、責任人、指揮體系。通過組織應急演練,讓每一位員工都熟知“何時撤、往哪撤、怎么撤”。

硫化氫治理絕非一勞永逸,而是一個動態、持續的系統工程。該礦通過創建“測-防-通-控-護-應”六字全過程治理體系,環環相扣,層層設防,在實踐中取得了顯著成效,極大提升了礦井的本質安全水平。(劉雷)

編輯:達文娟