基層動態(tài)

為充分調(diào)動全員學(xué)習(xí)陜煤集團“四種經(jīng)營理念”、參與降本增效行動的積極性,根據(jù)公司《關(guān)于開展“四種經(jīng)營理念”落地提升專項行動的通知》要求,自5月份開始,公司面向全體干部職工開展“四種經(jīng)營理念”“金點子”征集活動,引導(dǎo)廣大干部職工立足崗位主動學(xué)習(xí)思考,以實際行動和實實在在的成效為公司降本增效工作做出貢獻(xiàn)。公司網(wǎng)站、微信公眾號開設(shè)專欄,交流分享“四種經(jīng)營理念”“金點子”案例。

今天推出案例分享第二十期,一起來看看優(yōu)秀的“金點子”吧!

大佛寺礦:自主加工前探梁 降本增效保安全

具體內(nèi)容:在井下巷道掘進(jìn)過程中,前探梁臨時支護裝置肩負(fù)著守護工作面迎頭頂板安全的重任。然而,以往使用的機載臨時支護裝置在長期高負(fù)荷運轉(zhuǎn)下,其前伸及側(cè)伸部件易彎曲變形,不僅削弱了支護穩(wěn)定性,更帶來了故障率攀升、維修頻次及配件成本激增等連鎖反應(yīng),間接拖累了掘進(jìn)循環(huán)進(jìn)度,成為制約安全高效掘進(jìn)的“卡脖子”難題。為此,大佛寺礦結(jié)合日常維修積累的數(shù)據(jù),精準(zhǔn)定位故障高發(fā)點,對裝置的承重結(jié)構(gòu)、關(guān)鍵連接部位進(jìn)行系統(tǒng)性強化與優(yōu)化,自主設(shè)計加工了新型前探梁臨時支護裝置。

取得成效:該裝置的成功應(yīng)用,有效解決了常規(guī)機載前探梁存在的弊端,在確保掘進(jìn)工作面安全高效生產(chǎn)的同時,減少了設(shè)備采購成本。外購一套同類裝置大約需要10萬元,而自主加工人工成本及鋼材等材料費用共計約為8000元,單套裝置直接節(jié)約采購成本9.2萬元。

胡家河礦:采空區(qū)智能監(jiān)測與自動注氮系統(tǒng)

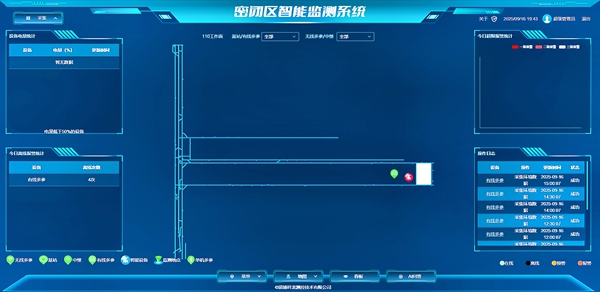

具體內(nèi)容:胡家河礦在401110運輸巷與402103灌漿巷采空區(qū)密閉墻,創(chuàng)新應(yīng)用智能監(jiān)測與自動注氮系統(tǒng)。該系統(tǒng)以KJ1698煤礦密閉空間多參數(shù)監(jiān)測平臺為核心,集成無線傳感器、基站、PLC及本安電動閥門等設(shè)備,實時采集并傳輸密閉區(qū)內(nèi)CH?、CO、O?濃度及溫度等8項關(guān)鍵參數(shù)。系統(tǒng)以壓差與氧氣濃度為預(yù)警核心指標(biāo),通過PLC智能聯(lián)動控制注氮設(shè)備,實現(xiàn)異常條件下自動啟停,構(gòu)建起“監(jiān)測—預(yù)警—處置”一體化閉環(huán)防控機制。

實施效果:系統(tǒng)投運以來,已累計完成自動注氮372次,替代人工巡檢186人次,有效節(jié)約人力成本6.9萬元。通過實時監(jiān)測與智能響應(yīng),顯著提升了密閉區(qū)防滅火的可靠性與應(yīng)急響應(yīng)效率,強化了對煤自燃、瓦斯及煤塵爆炸風(fēng)險的早期預(yù)警與主動防控能力,為礦井防災(zāi)抗災(zāi)體系建設(shè)提供了堅實的技術(shù)支撐。

小莊礦:液壓支架間高壓膠管纏繩防護

具體內(nèi)容:小莊礦40307工作面架間進(jìn)回液管路在使用中易因摩擦導(dǎo)致磨損,更換頻率高,增加了生產(chǎn)成本。該礦通過優(yōu)化管路防護方式,對工作面架間進(jìn)回液管路進(jìn)行纏繩防護,將已磨損的架間管路全面更換,并采用尼龍繩對管路進(jìn)行吊掛,減少管路摩擦損耗,降低更換頻率,實現(xiàn)降本增效。

實施效果:40307工作面管路優(yōu)化以5#-118#架為核算區(qū)間,每架2根管路,共計236根。未采取措施前,每根膠管成本400元,更換周期4個月,年度總成本400×236×3=283200元。采取措施后,每根膠管更換周期延長至12個月,單根管路需50m尼龍繩,成本7元,年度總成本(400+7)×236=96052元。通過管路防護優(yōu)化,年度成本節(jié)約283200-96052=187148元。

文家坡礦:“避峰就谷” 巧控水位

具體內(nèi)容:文家坡礦實施排水系統(tǒng)智能化運行模式,實時監(jiān)測礦井涌水量,精準(zhǔn)調(diào)控主排水泵房與盤區(qū)水泵房運行。在用電低谷時段滿負(fù)荷運轉(zhuǎn),將水倉水位降至最低,高峰時段則維持低能耗運行。此外,該礦還根據(jù)實際需求,將部分小型排水點電泵更換為風(fēng)動泵,進(jìn)一步減少生產(chǎn)用電量。

實施效果:該舉措實施后,排水系統(tǒng)全年預(yù)計節(jié)約電費支出10余萬元,且水倉水位始終穩(wěn)定在合理區(qū)間,既有效保障了礦井排水安全,又實現(xiàn)了對排水過程的精細(xì)化管控。

孟村礦:管道傳感器專用氣水分離器

具體內(nèi)容:由于礦井瓦斯抽放泵站管道間管道出氣端處存在大量水霧,導(dǎo)致管道處甲烷傳感器長期受到浸蝕,造成傳感器各類元件頻繁出現(xiàn)故障需更換。為此,孟村礦自主創(chuàng)新管道傳感器專用氣水分離器裝置。該裝置采用內(nèi)徑φ50mm的鋼管和φ10mm的螺旋管焊接,并與φ10mm的透明軟管連接,通過將大量含水的蒸氣引入分離器中,使其離心向下流動并通過疏水閥排出,從而實現(xiàn)讓出氣端干燥清潔的氣體進(jìn)入傳感器氣室,從根本上避免了水汽引發(fā)的傳感器故障。

實施效果:自5月份裝置安裝后,瓦斯抽放泵站處傳感器至今未出現(xiàn)因管道內(nèi)水霧、水汽造成的損壞,進(jìn)一步提升了監(jiān)測監(jiān)控數(shù)據(jù)的準(zhǔn)確性,全年預(yù)計可節(jié)約費用27.6萬元。

文家坡發(fā)電公司:生活污水處理系統(tǒng)電動門改造

主要內(nèi)容:文家坡發(fā)電公司生活污水處理系統(tǒng)的電動門原安裝于閥門井坑內(nèi),因地勢低、雨天易積水且污水滲漏難根治,電動門長期受潮,頻發(fā)電機燒毀、線路短路故障,增加了維修成本與檢修量,還多次致污水系統(tǒng)停運,威脅環(huán)保達(dá)標(biāo)排放與生產(chǎn)連續(xù)性。該公司技術(shù)團隊經(jīng)多次勘查論證后實施改造,將5臺電動門整體遷移至井坑外高地勢、通風(fēng)干燥處,并同步優(yōu)化了設(shè)備固定支架與電纜布線。

實施效果:5臺電動門徹底告別高頻故障狀態(tài),設(shè)備運行穩(wěn)定性提升100%。經(jīng)測算,年減少電動門維修費用約5萬元,同時因無需頻繁下井坑檢修,檢修人員相關(guān)工作量降低50%,作業(yè)安全風(fēng)險同步下降。生活污水處理系統(tǒng)實現(xiàn)24小時連續(xù)穩(wěn)定運行,處理后的達(dá)標(biāo)污水日均向脫硫系統(tǒng)工藝水箱供水約80噸,確保了脫硫系統(tǒng)無斷水風(fēng)險,有力保障了公司環(huán)保達(dá)標(biāo)排放與生產(chǎn)連續(xù)性“雙不掉鏈”。

生產(chǎn)服務(wù)中心:廢舊設(shè)備“變廢為寶” 鋼帶余料“物盡其用”

具體內(nèi)容:生產(chǎn)服務(wù)中心原礦用W型鋼帶機因沖孔、剪切分體式設(shè)計,上料架過長導(dǎo)致加工后余料無法處理,造成資源閑置浪費。為破解這一痛點,中心對W型鋼帶機進(jìn)行升級改造,自主設(shè)計聯(lián)動機構(gòu),合理布局沖孔模具與剪切刀具,通過優(yōu)化液壓油路實現(xiàn)“沖孔-剪切”工序無縫銜接,同時,逐件檢測廢舊液壓控制系統(tǒng)的液壓泵、電磁閥等核心元件,更換老化密封件并重新調(diào)試壓力參數(shù),保障液壓動力穩(wěn)定輸出,精準(zhǔn)滿足余料加工的尺寸與精度要求。

實施效果:新工藝成功破解了鋼帶余料無法加工的難題,經(jīng)實際測算,該設(shè)備年處理鋼帶余料5余噸,直接降低生產(chǎn)成本8萬余元。同時,廢舊液壓控制系統(tǒng)及料架的再利用,避免了設(shè)備閑置浪費,進(jìn)一步提高了設(shè)備的利用率,降低了生產(chǎn)成本,實現(xiàn)“物盡其用、降本增收”。

鐵運分公司:內(nèi)燃機車激光雷達(dá)定位檢測裝置

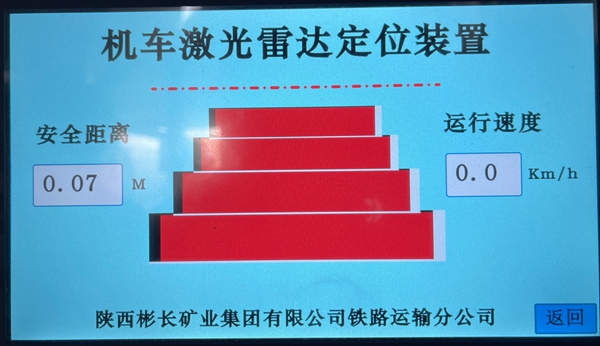

具體內(nèi)容:鐵運分公司兩站每批次調(diào)車作業(yè)結(jié)束后,機車需返回車間進(jìn)行整備巡檢,由于入庫線路受曲線幾何尺寸限制,每次作業(yè)需指派人員進(jìn)行引導(dǎo)入庫,既增加了勞動強度又存在車速控制不當(dāng)導(dǎo)致沖撞車擋的安全隱患。對此分公司積極組織創(chuàng)新團隊研發(fā)了內(nèi)燃機車激光雷達(dá)定位檢測裝置,有效防止機車沖撞車擋和越過車擋事故的發(fā)生,確保機車入庫的安全性。

實施效果:該裝置以西門子可編程控制器(PLC)為控制核心,采用激光雷達(dá)探測技術(shù)和網(wǎng)絡(luò)通信技術(shù),在機車進(jìn)入盡頭線時自動進(jìn)行聲光報警提示,當(dāng)小于安全距離時由車載可編程控制器(PLC)自動發(fā)出緊急制動信號,迫使機車制動,對鐵路行車安全具有可靠的保證作用。降本增效方面,分公司自購元器件并進(jìn)行編程調(diào)試,成本投入1.26萬元,較業(yè)內(nèi)采購價節(jié)約成本4.45萬元。

電力公司:余電上網(wǎng)創(chuàng)效益

具體內(nèi)容:電力公司2.36兆瓦分布式光伏發(fā)電項目,所發(fā)電能供生產(chǎn)服務(wù)中心使用,每天11:20—14:00為廠區(qū)停產(chǎn)時段,并網(wǎng)點常因防逆流導(dǎo)致開關(guān)柜跳閘,存在棄光現(xiàn)象,造成電能浪費,光伏發(fā)電項目投資收益期變長。

實施效果:電力公司積極完成光伏發(fā)電入網(wǎng)審批,改為“自發(fā)自用,余電上網(wǎng)”模式,白天可以自由發(fā)電、應(yīng)發(fā)盡發(fā),在滿足服務(wù)中心用電的基礎(chǔ)上,剩余部分輸送至電網(wǎng)進(jìn)行結(jié)算。光伏發(fā)電每年余電上網(wǎng)約20萬度,可收入約7萬元。

編輯:達(dá)文娟